~イランから日本へ、そして次世代へ~

大田の町工場に息づく技術の絆

株式会社マゲトップ

テクノプラザとは

「ものづくりのまち」として有名な大田区には3,500を超える製造業の事業所があります。 各企業・町工場・スタートアップが生み出す新たな価値は日進月歩。 そんな各社の取り組みを現場からお届けします。

~イランから日本へ、そして次世代へ~

大田の町工場に息づく技術の絆

株式会社マゲトップ

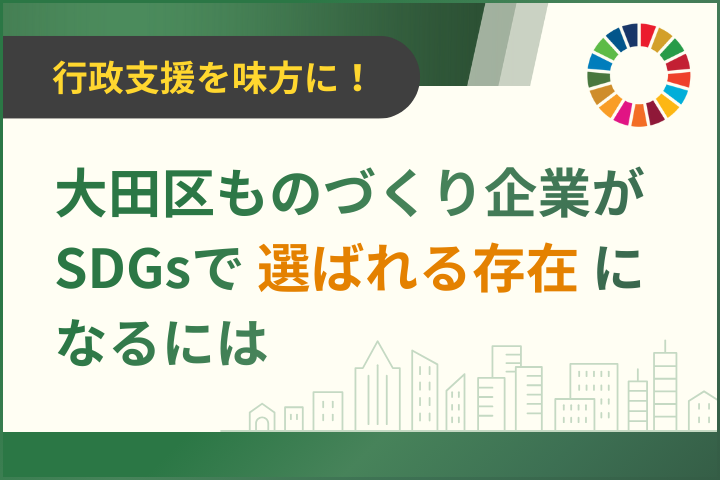

行政支援を味方に!大田区ものづくり企業がSDGsで選ばれる存在になるには

事業承継・M&Aで加速する老舗企業の変革

後編 現場の課題から見えた生き残り戦略

ニッカル商工株式会社

事業承継・M&Aで加速する老舗企業の変革

前編 事業承継から見える未来

ニッカル商工株式会社

過去のテクノプラザ印刷版のデータです。

pdfをダウンロードし、プリントしてご覧いただけます。こちらもぜひご活用ください。

テクノプラザ2023年3月号(第306号)